Описание

принцип на работа

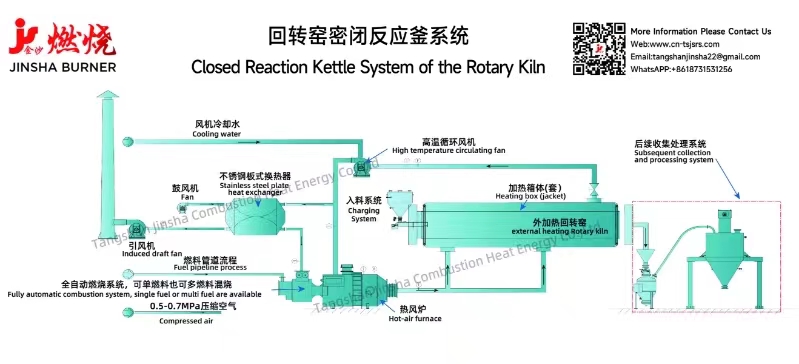

Материалите в затворената ротационна пещ не влизат в пряк контакт с пламъка и димните газове. Източникът на топлина протича в междинния слой между въртящия се барабан и външната втулка. Системата основно загрява материалите чрез пренос на топлина през топлоустойчивата стоманена барабанна стена на въртящия се барабан. Той е особено подходящ за специални работни условия като обработка на силно токсични материали, висока концентрация на димни газове, висока чистота на продукта, реакция на подкисляване, ниско съдържание на кислород или анаеробна реакция и др.

Работен процес

Материалите, които ще бъдат обработени от потребителя, се подават равномерно в цевта на пещта от бункера на главата на пещта (други реагенти, като сярна киселина, се добавят в главата на пещта).

Задвижвани от предавателното устройство, материалите се обръщат от спиралата или повдигащата плоча и се движат по аксиалната посока на цевта, докато цевта се върти, така че да се калцинират и да реагират равномерно.

От външната страна на цевта е предвидена нагревателна камера или нагревателна риза. Нагревателната камера може да бъде директно изгорена или може да се използва отоплителна система с циркулация на горещ въздух според различни процеси. Топлината на източника на топлина се прехвърля към материала през цевта и материалът реагира, разлага се, изсушава, калцинира и пече при подходяща висока температура.

Обработените материали се изпускат през изпускателния клапан на опашката на пещта и влизат в следващия процес след охлаждане. Реакционните газообразни странични продукти се изхвърлят от горната страна на опашката на пещта и влизат в следващия процес.

Системни приложения

Затворената ротационна пещна система се използва широко в производството на строителни материали, металургията, химическата промишленост, цветните метали и други индустрии. Използва се не само за сушене и печене на химически прахове и гранулирани материали, но и за сушене, печене и разлагане на метални оксиди, сушене и печене на неорганични соли и редкоземни материали.

Категория на системата

1. Въртящ се реактор с външно нагряване

2. Затворена ротационна пещна система

3. Ротационна пещ с външна циркулация

4. Въртяща се пещ с външно нагряване

5. Ротационна пещ с индиректно нагряване

6. Ротационна пещ с непряко изгаряне

7. Отоплителна система за напукване на отпадъчни гуми

8. Пиролиза на въглища и модернизиране на отоплителна система на ротационна пещ

9. Система за нагряване на дестилационен котел

10. Флуорна химическа система за нагряване на ротационна пещ

11. Отоплителна система на пещ за химическо подкисляване на литий

Характеристики на оборудването

1. Равномерно разпределение на горещия въздух за постигане на прецизен контрол на температурата

Извън нагревателната риза има изолационен капак, а между ризата и цилиндъра се образува нагревателна камера. Кожухът на входа за горещ въздух и цилиндърът са с ексцентричен дизайн, а на входа е поставена дъгообразна отклоняваща плоча, за да дифузира горещия въздух към околната среда. Вътрешният слой използва топлоустойчива перфорирана плоча от неръждаема стомана за равномерно разпределение на горещия въздух в якето. Между кожуха с горещ въздух и цилиндъра се образува сандвич пространство за преминаване на горещия въздух. Спираловидна структура е проектирана в сандвича или на цилиндъра, за да осигури пълнотата на горещия въздух в сандвича, да удължи времето за престой на горещия въздух и да подобри функцията за нагряване. В цилиндъра е поставена термодвойка за измерване на температурата вътре в цилиндъра, а централната система за управление е свързана с помощта на безжична технология за предаване. Необходими са различни нагревателни секции според температурата на процеса и всяка секция съответства на отделна нагревателна риза, така че да се контролира температурата на различните процесни секции и да се постигне прецизен контрол.

2. Стабилна структура и добро уплътнение

Цилиндърът на въртящата се пещ е изработен от материал, устойчив на висока температура, а цилиндърът е проектиран с различна дебелина. Цилиндърът е дебел в секцията на напрежението на огъване. Краят на опашката се поддържа от опорно колело с голяма контактна площ. Термичното разширение може да се освободи навреме, за да се намали повредата на цилиндъра от вътрешното напрежение. Основата на плъзгащия се край на якето е снабдена с насочен плъзгащ се блок, за да отговори на движението на якето поради термична деформация. Уплътненията на входа и изхода на главата на пещта и опашката на пещта са оборудвани с компенсатори, а уплътненията на входа и изхода са механично запечатани + въздушна завеса за предотвратяване на изтичане на материал. Кожухът и динамичното уплътнение на цилиндъра използват графитни блокове, за да предотвратят преливането на горещ въздух.

3. Гладък материал навътре и навън, равномерно нагрят

Входящите и изходните спирали са проектирани в подаващия и изпускателния край на цилиндъра, за да насърчат материала да влезе и изпразни цилиндъра. В цилиндъра се поставя плоча за лопата в съответствие с действителния материал, който ще се обработва, за да се разбърква материала, така че да се нагрява равномерно. Посоката на сгъване на загребващата плоча в цилиндъра е противоположна на посоката на цилиндъра. Докато върти материала, за да осигури равномерно нагряване, той намалява височината на падане на материала, за да предотврати счупването на материала.

4. Висока скорост на работа, спестяване на енергия и опазване на околната среда

Схемата за рециклиране на горещ въздух е приета, за да направи ефективността на използване на външния нагревателен ротационен реактор по-висока, да спести гориво и да постигне целта за намаляване на разходите и повишаване на ефективността.

5. Блокираща защита, висока степен на автоматизация

Системата има дисплей и блокираща аларма за температура, налягане, скорост на оборудването и т.н. и автоматично избира съответната блокираща защита според сигналите за повреда на различно оборудване. В същото време PLC се използва за контрол и управление, а температурата на процеса на всяка секция на кожуха може да бъде зададена онлайн в секции, автоматично регулирана и автоматично контролирана, за да отговори на производствените нужди.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY